殲20隱身戰鬥機

最近有海外媒體稱殲20將於明年開始量產,年產能可以達到14架。按照殲20首架驗證機首飛的時間、以及2016號樣機上的特征變化來看,殲20確實離批產已經相當近了。通常對於戰鬥機來說,五個方麵製約了它的產能,而這五個因素對殲20影響有多大?

一、生產規模的經濟性與持續性

對於戰鬥機來說,產能高低和經濟性有非常密切的關係。比如先進戰鬥機裏,經濟性和產能最好的機種就是F16。因為它的市場銷量極大,目前製造總量超過了4500架以上,研製費用、工藝和管理成本都被分攤到了最低。而相反,以陣風為典型的一些歐洲戰鬥機,始終陷入了生產少、成本高、賣不出去;維持生產線和人員薪金福利要很多錢,成本更高,價格更高的惡性循環。

但是對於殲20這樣具備隱身和很強的持續超音速飛行能力(目前還沒有合適的發動機能支持殲20實現真正的超巡),而且機動性極佳的真正第四代製空戰鬥機來說,外銷基本是不可能的。這一點從美國的政策就能看出來,他們向全世界的同政治立場國家不遺餘力的販賣F35,甚至不惜在外交和經濟政策上進行綁架推銷;而對於F22,則由國會專門立法,禁止出口給任何一個國家,哪怕是以色列和日本。

圖:一眼看不到頭的F16裝配車間。F16的產能規模是個無法複製的特例。

圖:F22的總製造數量遠低於美軍曆史上任何其它主力戰鬥機型,這涉及到美國國內的政治問題。殲20的數量會比F22多很多。

因此對於殲20來說,由於僅針對國內空軍和海軍的市場,它的總製造數量不會太多——接近1000都是不可能的。因此在生產線數量等總體的產能規劃上,殲20每年的產量都不會規劃得特別多。不妨做一個極端性的假設:如果加大生產線數量,把殲20產能規模擴充到每年100架,那麽最多隻需要6-8年就能把全部訂單生產完畢——那之後生產線和工作人員怎麽辦?

參照F22的生產經驗和我國的國情來說,殲20最終的目標產能如果在年24架左右,就能較好的兼顧經濟性和持續性。當然這很大程度上也受到國際局勢的影響,如果戰爭威脅突然持續增大,那麽不惜代價的擴充產能就是必然的選擇。

二、發動機

從飛機具體部件對產能的限製來看,發動機毫無疑問是最大的瓶頸之一,這一方麵的教訓在我國曆史上不可謂不慘痛。目前從照片的噴管結構形式判斷,殲20上裝備的都是俄製AL31-F係的發動機,但是具體型號不明。

圖:AL31F發動機

從俄羅斯媒體報道的新聞時間來推斷,這兩年俄羅斯出口給中國的AL31-F發動機都已經是經過改進的AL31-F-M係列,性能更好,很多較為過時落後的部件和設計都被改進了;比如改進過的壓氣機,發動機控製係統更換為數字電子控製等等。至於未來是否會使用新蘇35上的117S發動機,目前還不清楚。

如果俄方的供貨不出現大的問題,AL31-F係發動機應該會在殲20上一直使用到渦扇15發動機定型並且穩定批產為止。這個和太行質量是否可靠無關,而是太行發動機本身設計意圖偏重於低空的亞、跨音速性能;利用更大的涵道比多吸空氣來實現少燒油,多增推。但是一旦到了1.2倍音速以上的超音速階段,這類發動機的推力衰減就會非常快。

圖:渦扇15

即使是地麵台架測試時,推力能達到13.2噸(最初設計指標)的太行,超音速飛行狀態下推力也不如12.5噸台架推力的AL-31F。而且更大涵道比的發動機直徑也更大,會迫使飛機采用更大的後機身截麵積,這本身就要帶來超音速阻力的增加。事實上殲10在首飛成功以後,設計方力排眾議要給後機身進行減阻改進,就是因為原來的設計為了照顧太行發動機的安裝尺寸而過粗了。

從目前來看,中俄在很長時期內都會繼續保持戰略同盟的關係。俄羅斯對中國的軍用發動機出口,並沒有對除了蘇27SK合同執行糾紛以外的範圍做出什麽限製,因此在渦扇15穩定批產以前,俄製發動機的產能應該不會對殲20產能形成限製。

三、有源相控陣雷達

高性能的機載火控雷達也是戰鬥機產能的關鍵瓶頸——沒有雷達的戰鬥機,最多當成運動飛機玩玩。具體到雷達內部的部件來說,高性能的天線和微波發射部件是設計和製造難度最大的部分;材料要求、加工精度都非常高,生產合格率低,報廢率高。

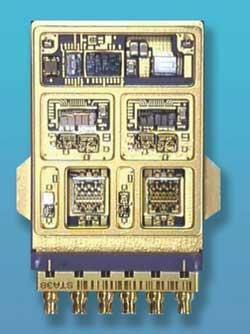

圖:F35相控陣雷達上的T/R組件

圖:類似殲20這樣的核心主力機型,至少需要1800~2000個T/R組件。

尤其是殲20采用的有源相控陣雷達,在非常有限的天線尺寸內,就要裝進去1800~2000個T/R(Transmitter and Receiver,發射器與接收器)組件。單個組件的功率大、體積小,數量要求又極多;如果電子工業水平跟不上來,這樣的雷達根本無法量產實用化。不過我國近年來在電子工業領域一直以極為驚人的速度在高速發展,最近幾年各類機載相控陣雷達型號出現了井噴的現象,因此殲20批產時,雷達的產能應該不是大問題。

四、機身鈦合金大框

除開發動機和雷達這樣的部件,而從第四代戰鬥機本身的結構製造上看,對於產能限製最大的部件,來自於鍛造鈦合金的大型機身框架。對於F22和殲20這樣的戰鬥機來說,它們對於成本忍受能力高,更強調性能;鈦合金雖然加工難度非常大,但是和鋁合金相比,滿足相同強度和剛度要求的情況下,它占用的機身內體積要小很多。

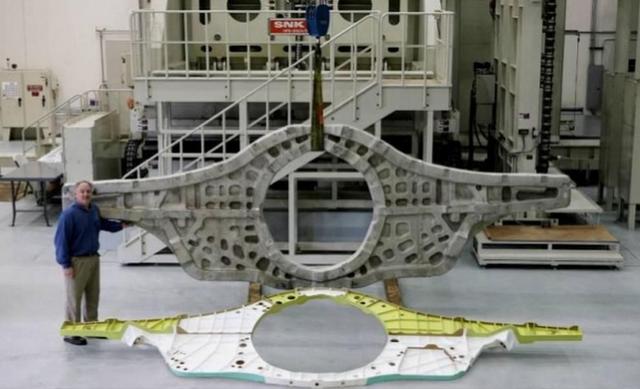

圖:F15框架的鈦合金鑄件毛坯和鍛造成品,需要五萬噸壓力成型

尤其是靠近發動機高溫部位的框架結構,由於鋁合金耐熱性很差,必須使用鈦合金或者鋼材,而鈦合金在重量上比鋼材要輕得多。而這類鈦合金大框架,尤其是整體式框架,非常耗費工時。比如以大量采用鈦合金結構的F15為例,它的總生產工時中,零件製造工時占到一半,而這一半裏有2/3被用在了鈦合金的加工處理上。

這些框架在從基本原料,通過鍛造(或者近似於鍛造的高溫高壓鑄造)的高溫高壓消除內部缺陷並形成大概的基礎形狀以後,還要需要好幾百個工時進行進一步的精密加工修正,並進行熱處理和檢測驗收。即使是不算前麵麵的鍛造周期,也至少需要一個多月的時間才能完成交付。比如以F22為例,在冷戰結束、生產強度放緩以後,它的鈦合金大框交付周期基本是2-3個月左右。

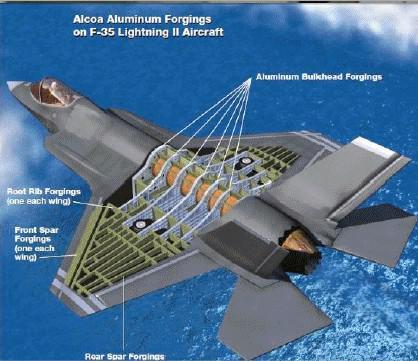

圖:F35的鋁合金大框鍛造部件,與最終成品之間的對比,中間要挖掉多少材料一目了然。即使是好加工的鋁材,做成這樣也至少要花大半個月以上。

圖:F35的鋁合金大框,廉價機種的定位暴露無遺,F15、F22這裏全都是鈦合金。

特別值得指出的是,鈦合金3D打印技術目前還處於很不成熟的階段,快速的加熱和冷卻使部件內部存在大量錯位和熱應力的問題目前還沒有很好的解決辦法,對於成型產品的內部缺陷控製還很乏力。3D打印產品的力學性能和鍛造以及熱等靜壓鑄造等傳統工藝還有明顯差距,並不能真正實用在高性能戰鬥機機身大框這樣的核心部位。

五、大型複合材料部件

對於第四代戰鬥機來說,機身結構的製造耗時裏,鈑金件占用的比例比三代機要低很多;大頭除了鈦合金框架這些機加件以外,主要還在於大型的複合材料結構部件上。這些關鍵的大件,交付周期基本上也要1-2個月,並不比鈦合金框架快多少。

比如鋪層這個工藝,在90年代末到21世紀初時,我國還隻能采用人工手動來鋪層;把碳纖維編製成的布料,按照設計需要在模具裏按不同的方向和角度一層層鋪好。不僅極其耗費人力和時間,關鍵是質量控製上難以穩定,因為不同人員之間的技能水平和身體狀態以及責任心始終都不一樣。

圖:在模具上進行碳纖維的自動化鋪放,這類先進設備我國要自產實用型號還需要時間。

成飛通過與波音空客等西方民機業務的合作,尤其是近年承接波音787方向舵等大型部件時,引入了大量的先進生產設備、技術,積累了大量工藝和質量控製經驗,極大的強化了產能。比如進口的全自動鋪層設備不僅製造速度快,而且質量穩定性好。

事實上民機上大型複合材料部件的製造技術,與軍用飛機是完全互通的;成飛獲得的這些能力,都可以無縫轉移到殲20機翼等核心部件的製造上。因此這一方麵對殲20的產能限製,比鈦合金框架要小得多。(文/候知健)

圖:成飛製造的波音787-9方向舵,這個尺度已經遠超戰鬥機部件的需要了