豐田再次推遲了其在日本福岡建設電動汽車電池工廠的計劃,原本被寄予厚望的“下一代電池革命”似乎又被按下了暫停鍵。

豐田的延遲,還是基於全球電動汽車的需求並不盡如人意,至少豐田在全球範圍銷售電車的節奏,並沒有達到之前的預期。

在關注固態電池的時候,我們可以認為豐田是希望更穩健的步伐,平衡技術成熟度、市場需求與成本壓力。

但在其背後,全固態電池這一“終極形態”技術,問題在於:它究竟能不能真正做出來?與之相對的,是中國在固態電池技術的研究上是不是有真正的產業化進展,能夠在前沿領域用起來,然後在電車領域落地。

Part 1

電池自產的規劃與延遲背後

的真實考量

豐田推遲在福岡建設電動汽車電池工廠的消息,是其整體電池戰略調整的縮影。

今年年初,豐田剛在日本福岡購入一塊28萬平方米的土地,計劃投資建設一座新一代電池工廠,主要用於生產更高能量密度、更快充電速度的新型電池。這是豐田電動化布局的關鍵一環,也是其對未來十年市場競爭格局的核心準備。

最初計劃在2024年4月簽署建設協議,但豐田在春季突然推遲,理由是“電動車需求低於預期”。到了秋季,本應最終敲定的協議再度延期。豐田沒有公開具體的新時間表,隻表示將在未來一年內“重新審查與調整計劃”,電池工廠建設時間至少被推後一年。

在日本經濟產業省持續推動“電池國家戰略”的背景下,豐田的這一動作顯得格外耐人尋味。

日本政府正通過數千億日元的補貼來重振國內電池產業,而豐田作為國家級核心企業,理應成為戰略支點。但豐田並未盲目跟進“加速”路線,而選擇再一次踩下刹車。

從財務層麵看,這種謹慎不無道理。為了匹配將來的需求,豐田當前的資本開支已經因純電車型和混動平台的並行開發而居高不下。

根據豐田2025財年中期規劃,未來三年其在電池和軟件相關投資將超過4萬億日元,而新建電池工廠意味著在產能爬坡期內將承擔額外的現金流壓力。

全球電動車市場增速放緩,歐美補貼退坡,中國市場進入價格戰階段,豐田擔心過早擴張產能反而可能陷入“供大於求”的陷阱。

市場的現實壓力,與豐田內部技術路線的調整幾乎同步進行。

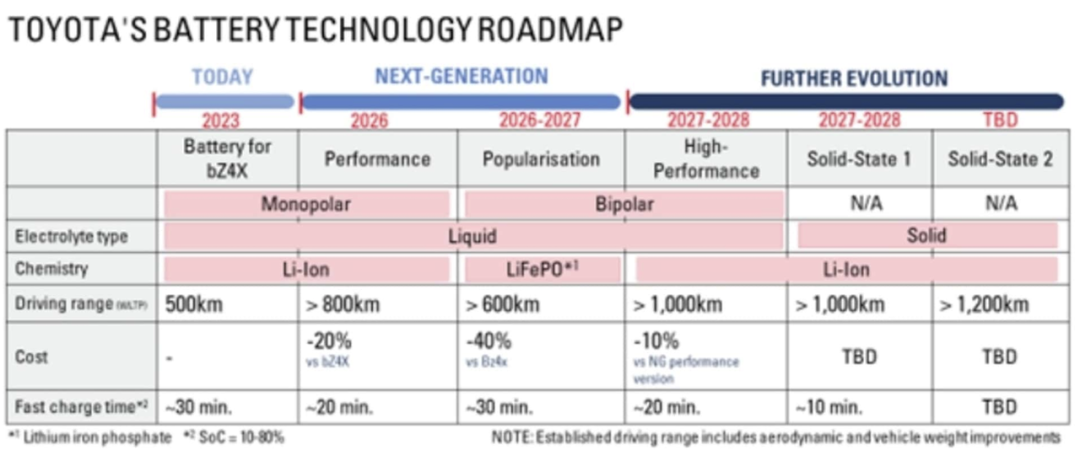

豐田目前在電池領域有三條主線:鎳鈷錳(NCM)高性能鋰電池、磷酸鐵鋰(LFP)中低端電池、以及全固態電池技術。

福岡工廠原本被認為是未來固態電池量產體係的預備基地之一。如今延期,也可能是在技術和製造層麵,也是在等待技術、成品率和成本各方麵的條件都成熟。豐田在電池“自產”問題上一直處於搖擺狀態。

早在2019年,豐田就宣布將在日本與中國同時布局電池製造基地,與鬆下合資成立Prime Planet Energy & Solutions(PPES),專注於鋰離子與固態電池的研發與生產。但在過去五年中,PPES始終沒有形成像寧德時代那樣的規模化產能。

豐田曾透露過:“我們不想成為電池製造商,而是想讓電池成為我們掌控的戰略資源。”

豐田的戰略邏輯——在供應鏈層麵保持掌控,但在資本與產能投入上避免“重資產陷阱”。從這一角度看,推遲電池工廠建設,並非技術受挫,而是基於風險與節奏的再平衡。

豐田的中期目標仍然明確:到2030年,集團希望電動化車型(包括混合動力、插混與純電動車)年銷量達到350萬輛,其中純電車型占比30%。

在這個過程中,豐田要在純電動產品上賺到錢,低成本有競爭力的電池自給率與供應安全顯然是關鍵,豐田並不打算通過大規模自建產能來實現,而更傾向於以“核心技術+戰略合作”的模式,建立可控而靈活的電池生態係統。

Part 2

全固態電池:

豐田能否兌現

“2027年量產”的目標

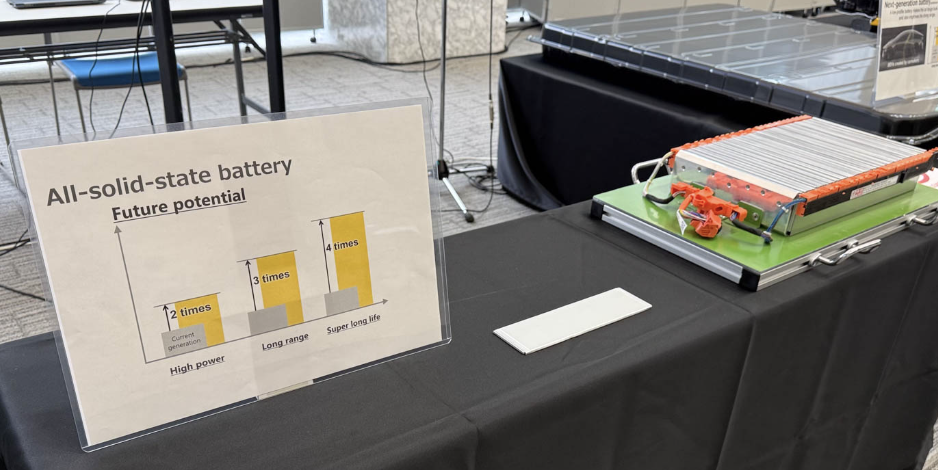

在豐田所有的電動化敘事中,全固態電池無疑是最具象征意義的一張牌,這是日本汽車產業和豐田實現電動車技術超越的“殺手鐧”——更高能量密度、更快充電、更強安全性。

距離豐田首次展示固態電池樣品已過去十多年,量產時間表卻一再延後。從最初的“2025量產”,到如今官方口徑的“2027至2028年商用化”,時間線已經至少被推遲了兩年,這甚至有點像馬斯克的做派了。

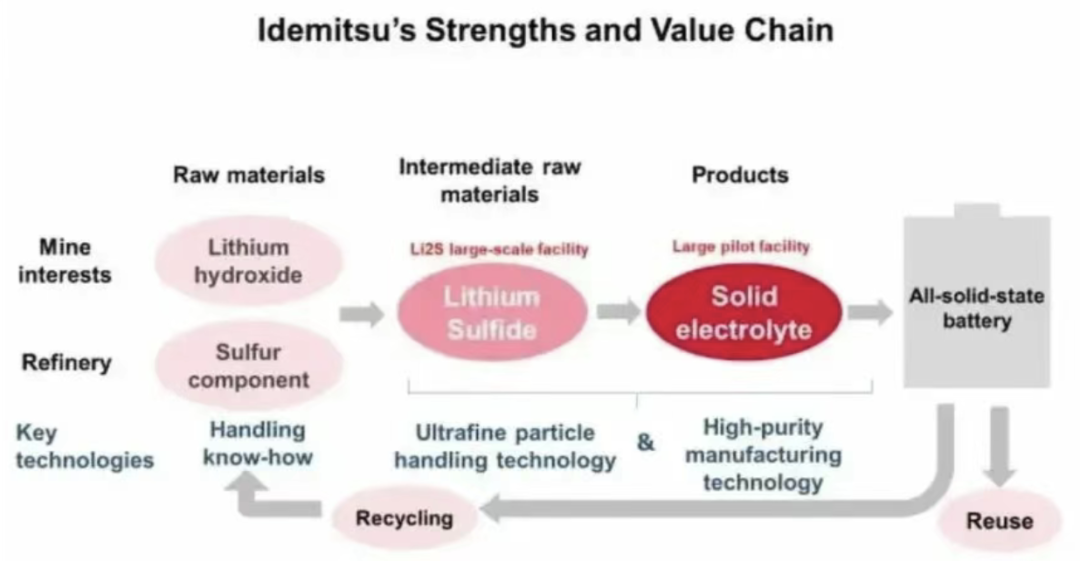

豐田的長期合作夥伴出光興產,是日本硫化物電解質領域的領導者。

出光從1994年起就在研究硫化鋰量產技術,利用石油副產品提取硫資源,形成獨特的成本優勢。

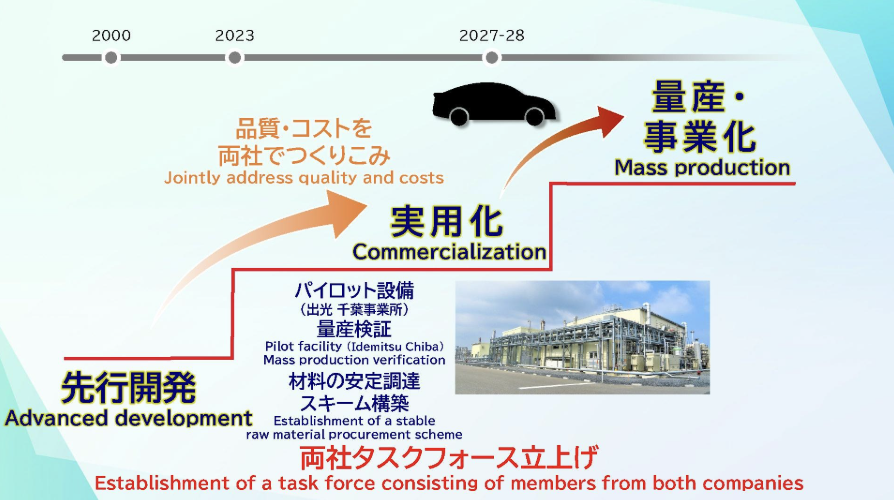

早在2013年,出光就與豐田聯合開發固態電池,並在2021年啟動了噸級硫化物電解質小試工廠,千葉工廠已完成擴產,樣品年產能力提升至十幾噸規模,並計劃在2027年前建成全球領先的硫化鋰量產設施。

從技術路線看,豐田與出光選擇的是硫化物全固態電池。

相比氧化物或聚合物體係,硫化物電解質具有更高的離子導電性和柔性,能在常溫下實現優異的界麵接觸,從而減少內阻、提高功率密度。這一特性使其成為實現“10分鍾充滿80%電量”目標的關鍵技術基礎。

豐田宣稱,其原型電芯可達1200公裏續航、10分鍾快充,功率密度比現有鋰電池提升50%,壽命提升2.5倍。

目前產品性能距離商業化仍有漫長的距離。

硫化物電解質極易吸水,與空氣接觸會生成有毒氣體(H?S),這對量產工藝和生產安全提出極高要求。如何在大規模混合與壓製過程中保證材料均勻性與穩定性,是決定能否實現量產的最大技術瓶頸。

豐田希望等到出光的中試工廠在2026年驗證穩定後,再決定是否大規模導入生產線,這一進度與豐田“2027年推出固態電池車型”的規劃基本吻合。

如果2027年的固態電池僅能在少量高端車型上應用,而成本未能快速下降,那麽豐田的技術領先優勢將很難轉化為市場競爭力。畢竟,消費者不隻看續航與充電時間,更看重價格與可得性。

豐田的固態電池布局並非單點突破,而是係統性工程。其研發體係覆蓋材料、設計、工藝、回收等全鏈條,甚至已規劃與出光開發正極材料,以延長循環壽命、提高能量密度。

豐田的電動化轉型,也有在中國bz3x這樣的產品,但是推遲電池工廠建設,我們可以理解豐田願意承認市場和技術的不確定性,全固態電池是不是豐田未來十年的技術支點,能不能走出車企的自主可控的殺手鐧,我們需要再看看。

特別聲明:以上內容僅代表作者本人的觀點或立場,不代表新浪財經頭條的觀點或立場。如因作品內容、版權或其他問題需要與新浪財經頭條聯係的,請於上述內容發布後的30天內進行。