三峽左岸電站廠房,總長度643.7米,跨度39米,高度93.8米,相鄰發電機組中心距38.3米。總麵積相當於兩艘航空母艦甲板麵積,足夠戰鬥機在裏麵起降。

三峽水電站32套70萬千瓦發電機組由水輪機、發電機、勵磁係統、調速係統、控製係統、主變壓器及附屬設備組成,設備總重超過20萬噸,多數為超重型特大部件。左岸廠房14套機組有Alstom和VGS兩種構型,右岸廠房12套機組和地下廠房6套機組,經過Alstom、哈電、東電完善設計,成功消除了對空化敏感的特殊壓力脈動區,使水輪機運行穩定性有了進一步提高。

三峽工程最早建設的左岸14台機組,中標外商都是國際一流企業,但實際製造供貨分散在17個國家100多個工廠,又逢製造企業兼並改組,富有經驗的原產地隻生產一些關鍵部件,其他部件轉移到子公司,甚至關鍵的定子線棒德國Siemens公司交給巴西生產(2號機組1941個水接頭返廠重焊),瑞士ABB磁極裝配在西班牙生產(5號機組磁極返修後,轉子才耐壓通過),ABB推力頭和鏡板在意大利生產(5號機組推力頭止口與軸領偏心0.3mm,需要修磨放大止口間隙),出現不少質量問題,經過返修最終達到了技術要求。左岸還有55%的部件由國內企業製造,這批機組質量責任在總供貨外商,在運行期間逐步進行升級改造。右岸電站12台機組有8台實現國產,地下電站6台機組全部實現國產。總體來說,機組設計製造代表了當今國際先進水平。

三峽水電站由於自然條件和以防洪為主的需要,初期水頭61-94米,後期水頭為71-113米,每年汛前水庫水位降到145米高程,防洪庫容221.5億立方米,水頭變幅很大,額定水頭80.6米,給水輪機設計增加了難度。每套水輪機組主要由引水管、座環、蝸殼、導水機構、轉輪、主軸、下機架、頂蓋、轉子支架、定子鐵芯、定子線圈、尾水管等部件組成。單台機組出力700MW,水輪機轉輪名義直徑9.709/10.427m(VGS/Alstom),是當今世界最大的混流式水輪機轉輪。機組采用三個導軸承的半傘式結構,推力軸承負荷5050/5520噸,為當今世界之最。發電機額定出力778MVA,功率因數0.9,為提高在高水頭下水輪機運行的穩定性,發電機設計最大出力840MVA,可連續運行。發電機額定電壓20kV,采用定子繞組水冷、轉子空冷的冷卻方式。發電機定子機座外徑21.42/20.9m,定子鐵芯內徑18.5/18.8m,鐵芯高度3.13/2.95m,單台機組重約7000噸,均為世界之最。

三峽右岸電站12根直徑12.8米的特大型壓力引水鋼管,和大壩下方的右岸發電廠房12台水輪發電機組。

1、水輪機進水機構

每台機組有一根直徑12.8米的特大型鋼製引水管,由壩體進水口延伸到下遊電站水輪機蝸殼前部,被澆築在混凝土壩體中,是永久不修複部件。由72個管節組成,分上斜直段、下彎段、下平段、和錐管漸變段四部分,采用壁厚26-60mm的60kgf/mm2級高強度鋼板卷製而成。單節重量在20-50噸之間。

三峽上遊水庫的水經大壩引水口鋼製閘門進入引水管,以每秒1020立方米的流量傾瀉而下,再流入蝸殼做圓周旋轉運動,形成雷霆萬鈞般的強大衝擊力,經導水機構調節,將水流均勻、軸對稱地送入水輪機轉輪,推動轉輪葉片旋轉。引水管還要承受來自水庫內393億立方米水形成的巨大壓力,一旦鋼管爆裂,澆築在管道上麵2-3米厚的混凝土根本難以抵擋這萬鈞之力。而大壩進水口鋼製閘門至少需要3.5分鍾才能關閉,在這期間下遊廠房早已發生機毀人亡的事故。因此對引水管鋼材的屈服強度、抗拉強度、延伸性能和衝擊韌性等4大指標有嚴格的要求。

2000年5月,湖北出入境檢驗檢疫局對從日本三井物產進口,住友金屬株式會社生產的669.408噸低合金碳素結構鋼板進行3次檢測,均顯示衝擊韌性不合格,迫使日方全部退貨。該批鋼板主要用於卷製左岸7-14號機組引水管,從而避免了一樁因鋼材品質缺陷而可能造成引水管爆裂的重大事故隱患。

2005年12月7日,三峽右岸電站吊裝完成的一台機組蝸殼,與大壩引水管相連,蝸殼中間是座環固定導葉。

2、水輪機引水機構

蝸殼是引水機構的關鍵部件,外型如同蝸牛殼,進口最大直徑12.4米,從進口開始斷麵逐漸縮小,截麵半徑從最6.2米到2.1米不等,尺寸及重量均為國內之最。而且兩家供貨商的結構設計也不一樣,VGS的蝸殼有33節,總重690噸,阿爾斯通的蝸殼有30節,總重739噸。采用60kg/mm2級高強鋼板卷製,板厚24-120毫米,設計時考慮了3mm腐蝕餘量。左岸機組蝸殼現場安裝的二類以上焊縫總長度超過12.6公裏,耗用焊條超過185噸。

蝸殼由於尺寸巨大,因此內水壓力和水溫的變化對蝸殼變形影響較大。三峽壩址處曆年河水水溫為1.4-29.5℃,在高溫季節和低溫季節保壓澆混凝土的效果相差很大。因此澆築蝸殼周邊混凝土時既要控製內水壓力,又要控製水溫,還要考慮周邊混凝土上升過程中產生的熱量對蝸殼變形的影響。

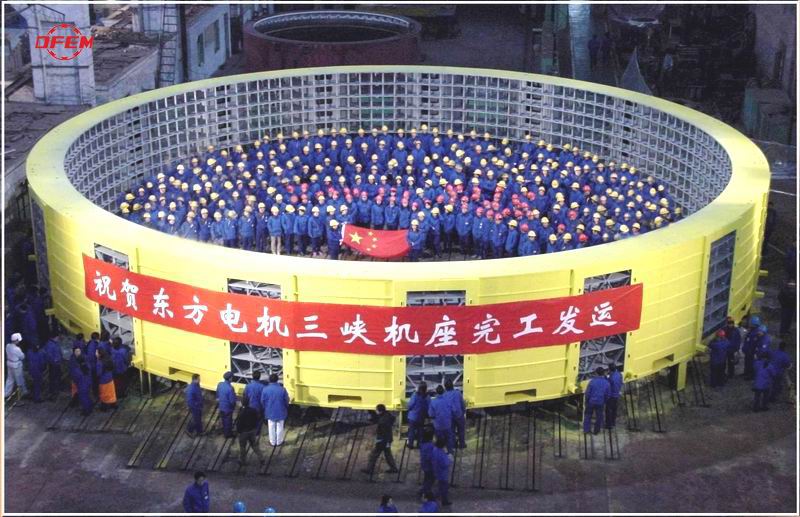

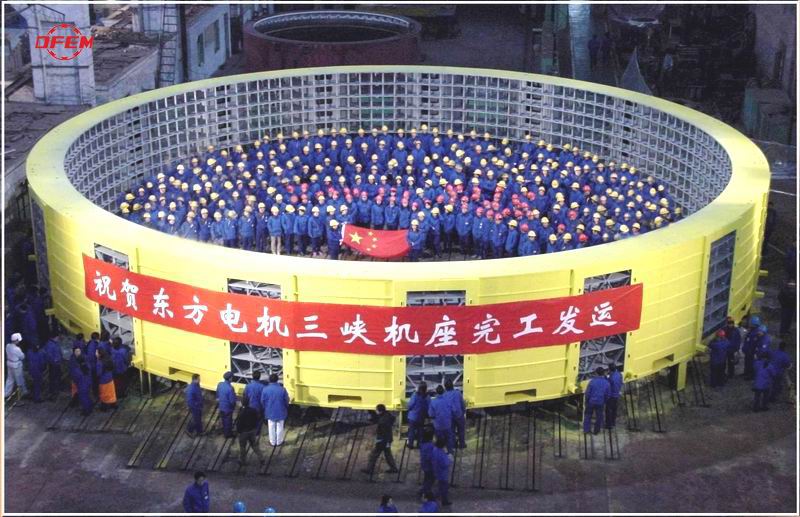

座環位於水輪機底部蝸殼內側,上部安裝水輪機轉輪,為平板式組焊結構,由上、下環板、固定導葉、導流板、過渡板、大舌板等部件組成。VGS供貨的環座總重382噸,考慮到運輸需要,分為6瓣,單瓣最重約70.5噸,組裝後最大外徑約14.5米,高4.265米。ALSTOM供貨的環座總重345.5噸,單瓣最重約65噸,組裝後最大外徑約15米。座環分6瓣在工廠製作並退火,在現場機坑內用預應力螺栓把合後組焊成整體,所有焊縫需磁粉和超聲波探傷,相關尺寸精度要求高,製造裝配難度較大。

三峽水輪機座環,重達300多噸,豎立的是座環固定導葉,內側安裝活動導葉,座環中間安裝水輪機轉輪。三峽水庫上遊來水經引水管流入蝸殼,在座環固定導葉和活動導葉調整水流形態後,衝擊水輪機轉輪,將勢能轉化為推動水輪機轉輪旋轉的機械能。

3、水輪機導水機構

導水機構位於蝸殼內部,通過活動導葉調節水輪機進水流量從而控製水輪機工況的部件。三峽水輪機導水機構由底環、頂蓋、24片導葉、控製環及導葉操作機構等大小千餘個零件組成,總重近千噸。底環直徑11.6米,高0.7米,重達112噸,由4瓣28噸的構件組裝而成。頂蓋直徑13.29米,高2.275米,重達380噸,分4瓣在工廠製作並作消除應力處理。24片導葉每片長約3米,重達11噸。

導葉是水輪發電機組導水機構中最重要的鑄鍛件之一,它的製造一直是大型水輪機組製造麵臨的一大難題。導葉以往多采用砂型鑄造生產,由於金屬結晶過程中,先四邊後中間的順序,大型鋼錠冷卻後往往體積變小,導致中間部分質地疏鬆,加上鋼水補充得不及時,就會形成晶粒碩大,強度不好。易於產生縮鬆、縮孔、氣孔、夾雜、裂紋等常見鑄造缺陷。這種情況有點類似於“冰棍成形”過程:水在模具裏冷卻成冰,其外部先開始凝固凍結,因熱脹冷縮原理,容易造成外部堅硬,內部空洞不實。

為解決這個問題,沈陽鑄造研究所采用電渣熔鑄技術,把電渣重熔精煉與鑄件凝固成型兩道工序結合,攻克了電渣熔鑄大型水輪機導葉的材料、工藝工裝及設備等方麵的關鍵技術。先後為東方電機廠、哈爾濱電機廠生產了10台份三峽水輪機導葉鑄件,產品造價降低30%,壽命提高了30%,改變了我國此類高端部件依賴進口的局麵。

哈電製造的水輪機轉輪是水輪機核心部件之一,直徑10.4米,高約5米,重達450噸,造價超過3000萬元人民幣,製造難度極高。

4、水輪機超大型轉輪整體加工

轉輪是水輪發電機組的心髒,由上冠、下環、葉片、泄水錐等部分組成;其質量、性能直接影響到發電機組的安全、穩定和效率。由於水中含有泥沙時,泥沙常常與空蝕磨損聯合作用,導致水輪機過流部件,別是轉輪葉片表麵快速破壞,不僅會降低水輪機運行效率,嚴重時甚至危及部件的結構安全。葉片出水邊由於應力過大而造成疲勞裂紋,也是影響國內外大型混流式水輪機可靠性的較普遍現象。因此轉輪對材質、形線及尺寸精度等要求均十分嚴格。

三峽左岸Alstom供貨的水輪機轉輪直徑10.427米、高5.08米、喉口直徑9.8米,淨重450噸,由上冠、下環、15塊葉片、上下止漏環和泄水錐焊接而成,是目前世界最大的水電鑄鋼焊接件。上冠不鏽鋼鑄件重達112噸,下環重達58噸,輪機葉片最大尺寸為4537×4951×2300毫米,淨重17.49噸,VOD精煉鋼水,探傷要求為CCH70-3,其尺寸、重量、技術含量、製造難度都堪稱當今世界同類產品之最,每片造價高達200萬元,僅數控機床加工費就達30萬元以上,切削下來的鐵屑重達數噸。VGS機組的水輪機轉輪結構略有不同,直徑10.07米,高5.565米,喉口直徑9.4米,由上冠、下環和13塊葉片焊接而成,單塊葉片重22.2噸,轉輪總重473噸,加工周期長達一年多時間,造價超過3000萬元人民幣。

三峽水輪機轉輪上冠、下環、葉片,是水輪機中技術含量最高,製造難度最大,製造周期最長的部件。由於采用ZG06Cr13Ni4Mo馬氏體不鏽鋼,對溫度非常敏感,高溫和低溫都極易產生裂紋。多包鋼水同時澆注時,每包化學成份必須均勻。鑄件在凝固和熱處理過程中極易變形,工藝參數和熱處理裝窯方式不易掌握。轉輪葉片屬於三維扭曲變斷麵結構的大型板狀不鏽鋼鑄件,也是水輪機中質量要求最高、製造難度最大的代表性鑄件,其製造精度對機組的效率等水力性能有直接的影響。

在與外商合作的過程中,哈爾濱電機廠為建造轉輪,投資3000多萬元在遼寧葫蘆島建立濱海水電大件加工廠,采用機器人埋弧焊接、大型轉輪焊接變位機、鍾罩式退火爐,以及500噸級轉輪高精度靜平衡工具等技術裝備完成了轉輪加工焊接任務。東方電機廠對廠房進行技術改造,采用脈衝式氣體保護法、多角度超聲波探傷等工藝,轉輪一次探傷合格率達96%,沒有裂紋,達到國際先進水平。國內目前有一重、二重、鞍鋼重機、華銳鑄鋼、東電、哈電等企業能生產此類轉輪,國外也僅有法國阿爾斯通、挪威克瓦納、加拿大GE、德國Voith、日本日立等跨國巨頭對此項製造工藝比較成熟。

2006年10月11日上午,一個有兩層樓高的龐然大物,騎在一輛有256個輪子的平板拖車上,浩浩蕩蕩地開進了成都市區。這個龐然大物是由東方電機廠生產製造的首台國產三峽右岸水輪機轉輪。該轉輪毛重497噸,加上拖車、平板拖車的重量,車貨總重達到了616.2噸。

5、水輪機超大型轉輪運輸

三峽左岸水輪機轉輪由於體型巨大,其運輸安裝,曾比較過美國大古力第三電廠水輪機,在現場將上冠、下環、葉片組焊成整體,加工退火然後在工地交付業主的方式。不過由於三峽有非常有利的水運條件,因此在三峽電站32台轉輪,每年交付4台的情況下,采用了由供貨方將加工好的轉輪整體運輸到三峽的方式。

根據分包合同和技術轉讓要求、左岸14台轉輪的分配是:VGS供貨的6台轉輪,由加拿大GE製造2台,整體加工後從蒙特利爾港運到上海再轉運至三峽。德國Voith製造2台,由Voith巴西工廠將上冠、下環、葉片加工好後,運至上海希科的車間內完成組焊、加工、退火等工序,然後由黃埔江碼頭運抵三峽工地。東方電機製造2台,在其車間內完成上冠、下環、葉片的加工、裝配、退火、靜平衡等工序,由大件運輸公路駛達大渡河肖灣碼頭,轉入長江後直接運至三峽工地左岸重件碼頭。三峽斷航期間,采用提前或推後交貨等避開斷航時段的方式進行。

Alstom聯合體供貨的8台轉輪,業主指定有3台分包給挪威克瓦納(Kvaerner)公司(並購後現為通用電氣水電公司挪威公司)。這3台轉輪曾希望采用質量更好的模壓成型葉片,合同中明確有模壓葉片工藝技術轉讓的條款。但由於三峽左岸水輪機葉片的尺寸過大而無法實現,最終還是采用鑄件葉片在KEN羅馬尼亞工廠加工後,運至哈電在葫蘆島的濱海大件工廠,完成組焊、加工、退火等工序,整體轉輪由渤海經水路運抵三峽工地。法國Alstom分包的3台轉輪,在法國格勒諾布爾(Grenoble)將上冠、下環、葉片加工完成後,由公路運輸到海邊小城拉西約塔(La Ciotat),在車間內完成組焊、加工、退火等工序,再利用船塢起吊設備,海運到上海港。哈爾濱電機廠分包的2台轉輪,在哈爾濱完成上冠、下環、葉片的加工後,運到葫蘆島濱海大件工廠。在接受挪威克瓦納組焊加工的技術轉讓後,再加工自己分包的轉輪。據測算,哈電製造的三峽轉輪葉片每噸成本11.5萬元,比外商低21%。

三峽電站的員工正在水輪機組水車室檢查主軸運轉有無異常

6、水輪機主軸

三峽水輪機主軸為內法蘭式,居世界同類產品之最,主軸直徑達4.125米,長6.3米,壁厚116mm,重達117噸。水輪機和發電機要通過主軸連接才能發電,對軸線的精度要求特別嚴,要求徑向和端麵跳動要小於0.05毫米;其尺寸之大和質量要求之高,在世界水電設備製造史上都屬空前。為了滿足這種超大型產品的生產需要,哈電、東電、二重等企業引進了20-22米數控立式車床、16米數控重型臥車、五坐標數控銑加工中心等一批處於國際領先水平的設備,為今後加工此類超大型產品積累了豐富經驗。

7、發電機結構概況

三峽70萬機組左岸發電機由Alstom/ABB和VGS聯合體供貨,右岸實現國產。采用推力軸承置於下機架的三導軸承半傘式結構,由轉子、定子、上機架、下機架、推力軸承、導軸承、空氣冷卻器和永磁機等部分組成。額定容量777.8MVA/700MW,最大容量840MVA,額定電壓20kV,額定電流22453A,額定轉速75rpm,推力軸承總負荷5520噸,采用定子繞組水冷、轉子空冷的冷卻方式,發電機總重量達3443噸,是世界最大的水輪發電機。一台機組1小時發電量約為55萬度,足夠10萬戶家庭用一天。

三峽水輪機發電機轉子進行吊裝,該轉子直徑18.8米,加上吊裝設備總重近2000噸。

8、發電機轉子結構

轉子位於定子內側,是發電機的旋轉部件,通過主軸與下麵的水輪機連接,主要作用是產生磁場。轉子由轉子中心體、圓盤支臂、磁軛、磁極、扭矩塊、上下壓板、永久螺栓、上下擋風板、刹車板等部件組成,VGS供貨的轉子最大直徑18.43米,高3.435米,重達1694.5噸。阿爾斯通供貨的轉子最大直徑18.738米,高3.639米,重達1780噸,是當今世界已投產的水輪發電機組中重量最重的機組。加上吊具,吊裝總重量近2000噸。由發電廠房內安裝的兩台1200噸級橋式起重機聯合起吊安裝。

磁軛是轉子的關鍵部件,用於固定磁極,由13500多片轉子磁軛衝片裝配而成,重達1300多噸。每組磁軛衝片上均勻分布著50個孔,孔距誤差在0.05毫米內。以前國內一直采用衝床加工磁軛衝片,鋼板邊緣易起毛邊,疊加裝配不平整。而國外從上世紀90年代初開始使用激光切割機加工磁軛衝片。2002年,東方電機廠通過國際招標,采用武漢華工科技的激光數控切割機,順利完成磁軛加工。磁極是產生磁力線的部件,轉子掛裝的80個磁極,每個重達5467公斤。當轉子通過主軸與水輪機一起旋轉時,定子繞組不斷切割磁力線產生電能。

三峽右岸22號機組發電機定子吊裝,該定子外徑達21.4米,吊裝重量超過400噸。

9、發電機定子結構

三峽發電機定子由機座、鐵芯、線圈等部件組成。機座外徑為21.42/20.9米,鐵芯內徑為18.5/18.8米,鐵芯高度為3.13/2.95米,重達326.4噸。定子電流達22453A,在如此大的電流和高電壓作用下,發電機的定子線圈/線棒,就顯得尤為重要,在發電機運行及起、停過程中,線棒承受電磁力、熱效應和機械應力的綜合作用,還有在嚴重的短路情況下可能發生的振動和衝擊變形。其是決定發電機壽命的關鍵部件。VGS和Alstom提供的三峽發電機都采用定子繞組水冷、轉子空冷的冷卻方式,每台有1020根線棒,線棒主絕緣采用少膠帶真空浸漬工藝製造。經過協商,外商同意哈電、東電按多膠帶模壓工藝,完成了主絕緣工作場強為2.51KV/mm的絕緣定子線圈製造,工藝精度達到技術要求,為今後技術發展奠定了基礎。

工作人員正在安裝發電機定子線棒

10、定子線棒冷卻技術

電機線棒冷卻是大型水輪發電機關鍵技術之一,目前主要有“半水冷”,即定子線圈直接水冷,定子鐵芯和轉子磁極線圈采用空氣冷卻;和定子、轉子線圈全都采用空氣冷卻的“全空冷”兩種方式。三峽左岸外商設計的機組全部采用“半水冷”方式。直接水冷的優點是可以提高定子線圈電流密度,減少材料消耗量,降低定子線圈溫度,延長絕緣使用壽命;缺點是結構複雜,冷卻定子線圈的水不但需要無雜質及合適的酸堿度,而且必須是經過去離子處理,要有相當低導電率的水。由一套內設水泵、水冷卻器、水過濾器、去離子處理裝置的閉式循環係統供給。一旦因冷卻水係統出現故障,將會引起發電機突然解列跳閘,對電力係統帶來巨大衝擊。

相比“半水冷”方式,采用全空氣冷卻會更加安全可靠;但隨著發電機容量的增加,全空冷技術難度越來越大。哈爾濱電機廠針對三峽水輪發電機的特點,製造了和真機結構完全仿真的1:5全空冷水輪發電機通風試驗台,開展了通風係統的仿真計算,通過近4年的研發,成功製造出20KV全空冷主絕緣定子線棒絕緣結構和絕緣材料,並應用到三峽右岸哈電製造的4台機組上,形成具有自主知識產權的全空冷發電機組。

11、6000噸級推力軸承

在大型水輪發電機電組中,推力軸承是製造難度最大部件之一。三峽電站水輪發電機下機架中心體油槽內的推力軸承,承受軸向總負荷高達5520噸,居世界之最。對於這種大容量、高負荷機組,推力軸承設計難度是非常大的。

推力軸承位於轉子上方,由推力頭、鏡板、推力瓦、軸承座(瓦座)及油槽等部件組成。在懸掛式發電機中,轉動部分(包括發電機轉子、水輪機轉輪、大軸和作用於轉輪上的水壓力)的負荷,通過推力頭和推力軸承傳給上機架,上機架傳給定子外殼,定子外殼再把力傳給機墩,整個機組好象用推力軸承懸掛在上機架一樣,因此稱為懸掛式。

三峽推力軸承裏的推力頭及鏡板重達68噸,需要承受著轉動部分(包括上端軸、發電機轉子、發電機主軸、水輪機轉輪、主軸等)部件重達2600噸的重量,以及水輪機轉輪中高達2920噸的水推力負荷,重負荷達5520噸。因此對推力頭及鏡板的光潔度、垂直度要求非常高,允許誤差隻有2毫米,是機組的核心部件之一。

三峽電站中,VGS機組采用小螺旋彈簧簇支撐的巴氏合金瓦麵材料浸油外循環結構,鏡板直徑5.4米。Alstom采用不同直徑圓柱梢支撐雙層瓦的巴氏合金瓦麵材料浸油外循環結構,鏡板直徑5.2米。1970年代,ALSTOM公司為研製巴西伊泰普電站發電機,針對該機組推力軸承設計負荷高達4700噸,開發了小支柱雙層瓦推力軸承,並申請了專利。90年代初哈電為研製大負荷推力軸承,專門投資5000萬元建設了3000噸推力軸承試驗台,和6000噸級彈性金屬塑料瓦推力軸承試驗台,針對三峽不同水頭進行了上千次實驗,所獲得1萬多個數據為水輪機設計製造提供了條件和技術準備。1997年,哈爾濱電機廠研製成功三峽6000噸級彈性金屬塑料瓦推力軸承,並完成了全尺寸模擬試驗。國產彈性金屬塑料瓦材料能夠適應三峽機組年啟停500次的運行條件。

經過十多年努力,三峽水輪發電機組設備通過引進關鍵技術、消化吸收創新,國產化率不斷提高,成功實現了從洋品牌到國產化的轉變。通過“技術轉讓—消化吸收—自主創新”,用幾年的時間完成了幾十年的跨越,成為中國重大裝備國產化的強有力助推器。隨著金沙江向家壩水電站80萬千瓦機組和白鶴灘、烏東德水電站單機容量100萬千瓦機組陸續開始建設,我國科研人員將繼續向世界水電設備行業最高水平發起衝擊。

三峽電站左岸廠房機組

三峽70萬千瓦水輪發電機組概況

三峽左岸01號機組,VGS總包,2003年11月22日並網發電,左岸第6台機組,東電分包。

三峽左岸02號機組,VGS總包,2003年7月10日並網發電,左岸第1台機組,東電分包。

三峽左岸03號機組,VGS總包,2003年8月18日並網發電。左岸第3台機組,東電分包。

三峽左岸04號機組,ALSTOM總包,2003年10月28日並網發電。左岸第5台機組,哈電分包。

三峽左岸05號機組,ALSTOM總包,2003年7月16日並網發電。左岸第2台機組,哈電分包。

三峽左岸06號機組,ALSTOM總包,2003年8月29日並網發電。左岸第4台機組,哈電分包。

三峽左岸07號機組,VGS總包,2004年4月29日並網發電,左岸第8台機組,東電分包。

三峽左岸08號機組,VGS總包,2004年8月24日並網發電,左岸第10台機組,東電分包。

三峽左岸09號機組,VGS總包,2005年9月16日並網發電,左岸第14台機組,東電分包,國產化率85%

三峽左岸10號機組,ALSTOM總包,2004年4月7日並網發電,左岸第7台機組,哈電分包。

三峽左岸11號機組,ALSTOM總包,2004年7月26日並網發電,左岸第9台機組,哈電分包。

三峽左岸12號機組,ALSTOM總包,2004年11月19日並網發電,左岸第11台機組,哈電分包。

三峽左岸13號機組,ALSTOM總包,2005年4月25日並網發電,左岸第12台機組,哈電分包。

三峽左岸14號機組,ALSTOM總包,2005年7月21日並網發電,左岸第13台機組,哈電分包,國產化率71%。

三峽右岸15號機組,東電總包,2008年10月29日並網發電,右岸第12台機組,第8台國產機組

三峽右岸16號機組,東電總包,2008年7月2日並網發電,右岸第10台機組,第6台國產機組

三峽右岸17號機組,東電總包,2007年12月27日並網發電,右岸第7台機組,第4台國產機組

三峽右岸18號機組,東電總包,2007年10月22日並網發電,右岸第4台機組,第2台國產機組

三峽右岸19號機組,ALSTOM總包,2008年6月19日並網發電,右岸第9台機組。

三峽右岸20號機組,ALSTOM總包,2007年12月8日並網發電,右岸第6台機組。

三峽右岸21號機組,ALSTOM總包,2007年8月21日並網發電,右岸第3台機組。

三峽右岸22號機組,ALSTOM總包,2007年6月11日並網發電,右岸第1台機組。

三峽右岸23號機組,哈電總包,2008年8月22日並網發電,右岸第11台機組,第7台國產機組

三峽右岸24號機組,哈電總包,2008年4月26日並網發電,右岸第8台機組,第5台國產機組

三峽右岸25號機組,哈電總包,2007年11月6日並網發電,右岸第5台機組,第3台國產機組

三峽右岸26號機組,哈電總包,2007年7月10日並網發電,右岸第2台機組,第1台國產機組

三峽地下27號機組,東電總包,在建。

三峽地下28號機組,東電總包,在建。

三峽地下29號機組,天津ALSTOM總包,在建。

三峽地下30號機組,天津ALSTOM總包,在建。

三峽地下31號機組,哈電總包,在建。

三峽地下32號機組,哈電總包,在建,預計2010年投產。

備注:

三峽左岸VGS總包的1-3號機組和7-9號機組由水電八局安裝調試。ALSTOM總包的4-6號機組和10機組由葛洲壩集團安裝調試,11-14號機組由水電四局安裝調試。瑞士ABB負責三峽左岸電站整套550kV GIS安裝。

三峽右岸東電製造的15-18號機組、哈電製造的23-26號機組,均由葛洲壩集團機電公司安裝調試,ALSTOM總包的19-22號機組由水電四局機電安裝分局三峽項目部承擔安裝調試。

三峽右岸地下廠房27-28號機組由東電總包,29-30號機組由天津阿爾斯通水電設備有限公司總包,31-32號機組由東電總包,地下六台機組由葛洲壩集團機電公司負責安裝調試。

左岸機組中,哈電承製6台轉輪、4台座環、3台導水機構、2台主軸、2台發電機轉子、3套定子線圈,承擔左岸全部14台機組的發電機上機架、下機架、定子機座製造任務。

右岸東電製造的15-18號機組和地下27-28號機組為水冷70萬千瓦機組;哈電製造的23-26號機組和地下31-32號機組為全空冷機組。兩種機組的設計理念、製造結構和安裝工藝迥然不同。

自2003年7月10日1時31分,三峽左岸2號機組並網發電起,至2009年9月27日,三峽電站已經累計發電超過3500億千瓦時。以平均上網電價0.25元/千瓦時計算,價值875億元,相當於三峽工程1800億元總投資的49%。

三峽右岸電站26號機組於2007年7月10日並網發電,采用定子線棒空冷技術,是哈電集團生產的國內首台具有自主知識產權的70萬千瓦級水電機組。紅燈亮代表機組正在運行。

三峽右岸電站26號機組於2007年7月10日並網發電,采用定子線棒空冷技術,是哈電集團生產的國內首台具有自主知識產權的70萬千瓦級水電機組。紅燈亮代表機組正在運行。

三峽左岸1號機組座環安裝和水輪機主軸吊裝。座環外側安裝蝸殼,右側是大壩壓力引水鋼管。

水輪機蝸殼由高強度鋼板卷製,與大壩壓力引水鋼管相連接。

焊接後的蝸殼用混凝土澆築在發電廠房地下。

完成機坑混凝土澆築後,開始安裝發電機定子機座。

發電機定子機座外徑達21.4米,在工廠製造完成後,分數瓣運至工地,吊入機坑焊接拚裝。

發電機定子安裝好後開始吊裝水輪機轉輪,轉輪與機坑間隙隻有4毫米,對安裝精度要求極高。

轉輪是水輪機最為關鍵的部件,由13-15片轉輪葉片和上冠、下環焊接而成,直徑10米左右,重達400多噸。

這塊鐵疙瘩就是哈電鑄造的三峽右岸水輪機轉輪葉片,價值200多萬元,每個轉輪需要15片,鑄造要求極高

葉片用多軸聯動數控機床進行加工,僅銑削下來的金屬屑就重達數噸。

加工的葉片需要用激光跟蹤儀精確測量曲麵數據。

轉輪葉片為防止變形,需要十幾個工人同時焊接,焊接耗時3個多月,用去焊條十幾噸。

焊接好的轉輪需要放進巨型熱處理爐進行退火處理。

退火後的轉輪在東方電機22米數控立式車床上進行精加工後發運至三峽工地。

主軸是水輪機與發電機連軸的關鍵部件,重達上百噸,加工精度要求極高。

德陽東方電機廠用22米立式車床對三峽水輪機主軸進行加工。

巴西伊泰普水電站700MW水輪機主軸

發電機轉子是水輪機組中,整體吊裝重量最重的部件,直徑18米,重量超過1800噸,安裝間隙隻有3厘米。

工作人員在檢查轉子吊裝情況

東方電機廠製造的三峽水輪機組頂蓋,直徑12米,高2.7米,重147噸。

右岸15號機組是左岸、右岸廠房26台機組中最後一台投產的機組。

三峽右岸電站26號機組於2007年7月10日並網發電,采用定子線棒空冷技術,是哈電集團生產的國內首台具有自主知識產權的70萬千瓦級水電機組。紅燈亮代表機組正在運行。

三峽右岸電站26號機組於2007年7月10日並網發電,采用定子線棒空冷技術,是哈電集團生產的國內首台具有自主知識產權的70萬千瓦級水電機組。紅燈亮代表機組正在運行。