空手一方客

收獲了一種恬靜的生活, 像一條波瀾不驚的小河, 流過春夏 流過秋冬造飛機相對好些。例如造車,廠家就多些。運十可是飛過百次的,從上海飛西安,飛北京,都飛過。下馬造飛機(不是下馬發動機)實在是曆史的錯。不在此羅嗦。

其實,對發動機的原理,全球知道的專家很多。你請這些專家,能請到這些專家,都不是問題。中國的問題,是製造中的:材料、模具和工藝。

材料就不說了,不是咱的專長。你可以想象他的純度,合金鋼,鈦,鋁,銅,橡膠,樹脂,....

模具和工藝呢,下鄉時跟上海師傅當過翻砂工、車工、鉗工,前後幹了三年。93年還回深圳開過兩年多工廠,有點實踐。 所以羅嗦一點這方麵的問題。

一是軸承。這是高速旋轉的基礎。中國的軸承精度不夠。連小軸承都一樣。目前小軸承全世界的最大工廠在日本,例如Sanyo Denki。 所有Intel CPU FAN(僅此一項,一年以億為單位),小型家電等的高端都是他的傑作。92年我的產品也用他的。目前台灣有一家做得不錯,但量太小太小。

模具呢,這是大問題。目前亞洲的模具最好是日、韓、台。我當時用的台灣師傅,結果還是不能過關。我的朋友(上海人,母親日本人)在日本大學畢業,德國深造過,在上海做大型印刷機,也是第一關模具老出問題。先用的是日本師傅,現在用的韓國師傅。還有鴻海 ,iPhone的外殼他賺錢,模具和鍍。不合率還那麽高,郭老不是也常說這些問題。

工藝,要求精益求精。一切向錢看的浮躁,是很難達到極品。例如下文說的:精鑄葉片,一體在葉盤上,這些模具都要求極嚴格,翻砂澆注很要火候,光沙子的顆粒大小,洗滌都有極嚴的要求。不是做中餐的少許就可以打發的。目前把精鑄葉與葉盤一體化,日、韓、台都做得非常好。在10KRPM都是沒有聲音的。

所以中國的“合眾”工藝/能力都有了,就看心態和堅持。十年磨一劍。每四年換個領導,沒戲。

--------------附錄:

航空渦扇發動機技術含量極高,被譽為“工業王冠”。

隨著中國航空工業的井噴式發展,近年來,每當有一款國產新型戰機首飛,網友們最關心的往往已不是飛機的性能,而是這款飛機是不是采用國產發動機。就目前來說,答案往往是令人失望的,航空發動機為何那麽難?中國人就造不出先進的航空發動機嗎?

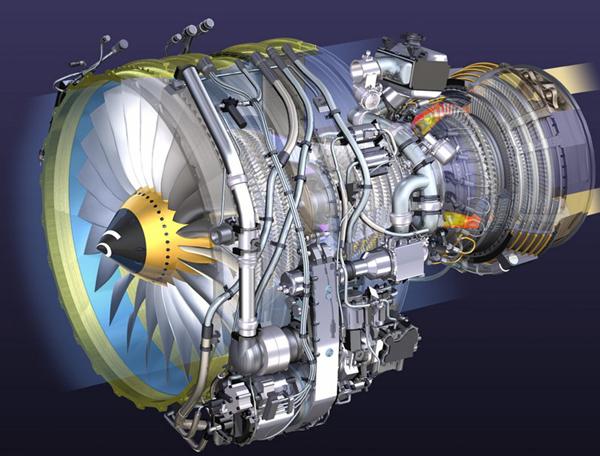

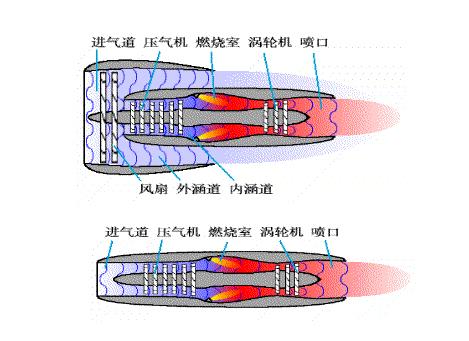

我們先認識一下現代的先進航空發動機,現代戰鬥機、軍用運輸機、民航幹線客機等采用的都是渦輪風扇發動機。簡單來說,渦扇發動機有2個同心圓涵道,由風扇、壓氣機、燃燒室、渦輪、噴管等5部分組成。其中壓氣機、燃燒室和渦輪又往往被合稱為發動機的核心機。戰鬥機用渦扇發動機,與運輸機、民航客機的區別主要在於風扇,客機的發動機一般采用大直徑風扇,可降低耗油率;戰鬥機的發動機風扇直徑一般較小,以進行超音速飛行。

空氣從渦扇發動機的進氣口流入,經過壓氣機壓縮後,在燃燒室與煤油混合燃燒,高溫高壓燃氣經由渦輪、噴管膨脹,最後高速從尾噴口噴出。渦扇發動機的推力一部分來自噴出燃氣所產生的反作用力;另一部分是渦輪驅動風扇,風扇旋轉驅動空氣,經由發動機外涵道噴出的反作用力。

渦扇發動機與渦噴發動機

渦扇發動機為何那麽難?想象一下,蘇27的AL-31渦扇發動機最大加力推力是12.5噸,2台AL-31可推動20多噸的蘇27以超過2倍音速飛行。但AL-31的風扇直徑不到900毫米,渦輪直徑不到300毫米;基本物理學原理,力是相互作用的,也就是說這麽小尺寸的風扇、渦輪反過來要時刻承受著12.5噸的力。形象一點說,大家應該都看過壯漢用喉嚨頂著鋼槍推動汽車的表演,渦扇發動機也大概如此,隻是壯漢推汽車是慢慢挪動,而渦扇發動機要推動飛機以2倍音速飛行,各部件要承受住異常嚴酷的高溫高壓考驗。

另外,一台用於超音速戰機的渦扇發動機直徑一般僅1米左右、長度4米左右。以AL-31為例,這麽小的一個圓筒狀物體,要塞進4級風扇、9級壓氣機、2級渦輪、可收斂-擴張噴管、燃燒室、加力燃燒室,還要在之間安排冷卻空氣通道,周圍安裝燃油控製係統等的。所以,設計、製造一台高性能的渦扇發動機,可謂"螺螄殼裏做道場",難度極大。在世界範圍內,掌握一流水平渦扇發動機製造技術的僅有英國羅·羅、美國普惠和通用3家公司,俄法兩國都屬於二流,這是一個真正的壟斷行業。

專業一點地描述,渦扇發動機要達到更大推力、更低的油耗,首要的是提高增壓比、提高熱效率,渦輪前溫度是衡量熱效率的一個重要指標。例如,第三代蘇27的AL-31發動機的渦輪前溫度是1665K,而第四代F-22的F-119發動機將這個指標提高到了1977K;AL-31的渦輪前溫度尚在普通鋼材熔點之下,但F-119的已超出約200度。

F-119發動機讓F-22能以1.7音速進行超音速巡航。

要在這樣高的溫度下正常工作,F-119的渦輪采用了第三代單晶空心葉片。具體什麽是單晶空心葉片,在此很難展開描述,隻能說一片麵積僅幾平方厘米的葉片具有大量自由曲麵、複雜的內腔(用於進氣冷卻),還要控製合金晶體生產連續一致,這需要極高超的精密鑄造工藝。俄羅斯、中國至今尚未或是剛展開單晶空心渦輪葉片的工業化製造。

而發動機要提高推力與自身重量之比,還要將壓氣機和渦輪造得更輕巧。壓氣機和渦輪的傳統製造工藝是將葉片以榫頭、榫槽鎖緊的方式連接在葉盤上,但西方先進發動機已開始采用整體葉盤。即用電子束焊接等方法將單晶空心精鑄葉片固定在葉盤上,重量可比傳統工藝製造的降低30%。整體葉盤的製造工藝有10多種,但除了上述的美英3家航發巨頭,其它國家也還未能應用於批量生產。

渦扇發動機的風扇遠離燃燒室,熱負荷低,但它的氣動效率也被繼續精進。通用F-119和羅·羅瑞達900發動機的風扇都采用了寬弦葉片,其加工方法是將鈦合金毛坯用切削方法加工成兩半葉片,用真空擴散焊成一整體空心葉身,最後超塑成極為複雜的曲麵。這又是一種全新的加工工藝。

這麽說,美軍F-22A隱身戰機所采用的F-119渦扇發動機為例,它的6級壓氣機、2級渦輪全部采用帶空心單晶葉片的整體葉盤,3級風扇則全部采用寬弦葉片,所以它的推重比達到10,在迎風麵積較小的情況下,最大加力推力超過15噸。所以,美軍F-22A隱身戰機能以1.7倍音速進行超音速巡航;而中俄的四代機殲20、T-50隻能暫時采用第三代渦扇發動機,要等待第四代發動機研製成功,飛機才能真正完成研製。

風扇、壓氣機、渦輪這些都是與動力輸出直接相關的部件,製造難度大理所當然,但渦扇發動機的鈦合金機匣也不是省油的燈。發動機筒內外壁上還有許多造型奇特的結構,製造這些奇奇怪怪的構件就需要相對應的焊接技術,可以對一些超薄組件、造型獨特的構件進行焊接,英美航發三巨頭都在焊接上下足了功夫。

很多網友對鈦合金加工的感覺還是非常高科技,但為了進一步減重,西方第四代發動機又開始使用了樹脂基複合材料作為低溫部件。比如F-119發動機的外涵道機匣、進氣道機匣等,耐熱溫度一般在300至350攝氏度左右,性能更加先進的樹脂基複合材料耐溫的上限更高,可以突破400攝氏度大關。

壓氣機和渦輪的小小葉片還有引入冷卻空氣的內腔,令製造難度陡增。

英國羅·羅公司發展的寬弦葉片,凱特王妃也要擺出造型以示鼓勵

我國軍事工業以蘇聯技術援助起家,擅長逆向仿製,在過去解決了多個領域的"有無"問題,甚至有輕武器專家以"山寨之王"自居。對於很多一般裝備,逆向仿製即便"不知其所以然",也至少做到"知其然"。

但渦扇發動機這個"工業王冠",應用有各種新理論、新材料、新工藝,要做到"知其然"都難,可以說是無法簡單複製的。甚至,在沒有操作手冊的情況下,要將渦扇發動機正確拆開都困難。例如,我們非常熟悉的CFM-56,其使用在波音737、空客A320這些主流商業客機上,是世界上使用範圍最廣的渦輪風扇發動機之一,但是拆解CFM-56的難度仍然很大,幾平方厘米的葉片上分布著許多小孔,這些孔隙的作用是散熱的,小孔的位置設置極為講究,是根據氣路走向而定的……因此CFM-56的維護都是由專業公司來完成的。

即便是能製造出各種類型的發動機構件,但是在裝配上仍然需要技術、工藝支撐,同一生產線上製造出來的不同批次發動機都存在差別,推比相差甚至可以達到0.2。隨著推比達15以上的發動機開始研製,各種新材料被大量應用,發動機結構也越來越複雜,對加工工藝要求也更高。你要仿製別人的新型發動機,所要花的時間可能比自己從零開始研發還要多,而且仿製產品的性能還很可能不及原型機。

這方麵我國是有慘痛教訓的,例如"太行"渦扇發動機,其核心機就源於CFM-56,太行發動機在05年完成設計定型,但8年過去了仍然問題不斷,隻用在雙發的殲11戰鬥機上。單發的殲10戰鬥機對發動機可靠性要求高,直到殲10B量產,殲10係列戰機都隻能采用俄製AL-31FN發動機。

從科研體製來看,我國以前航空發動機的研發是跟隨型號的,即要研製一款飛機,才會去研發一款配套的發動機;飛機如果下馬了,發動機也就隨之下馬了。但美英等發達國家,發動機與飛機研發基本是分開的,發動機核心機的研發提前很多。例如,美國F-22戰機所用的F-119發動機屬於第四代發動機,但美國的核心機技術已發展到第六代,用於接替F-119的第五代發動機核心機也已製造出來。

研製渦扇發動機是非常困難,也正因為困難,才沒任何捷徑可走,必須完全自主研發,而且要不惜巨資提前進行預研。近年,我國工業界也有所頓悟,開始投入重金獨立研發,但之前的差距太大,要追趕世界先進水平可能還要數十年的艱苦努力。 (文/陳喆 杜鬆濤)