·豬鋼鬃·

摘抄學習軍政知識http://www.sina.com.cn 2008年08月04日 07:50 中國航空報

“昆侖”巍峨 “太行”蒼茫——我國航空發動機發展之路

本報記者 宋亞林

一個國家,沒有獨立自主研製發展的航空發動機事業,就沒有獨立自主發展的航空工業;沒有先進的航空發動機事業,就沒有先進的航空工業。改革開放三十年,我國航空工業以“太行”發動機研製成功為標誌,實現了我國軍用航空發動機從第二代向第三代,從渦噴向渦扇、從中等推力向大推力的跨越。這“三大跨越”標誌著我國已具備自主研製大推力軍用發動機的能力,配裝我軍主戰機種的發動機開始擺脫受製於人的被動局麵。這是曆史性的突破,大大增強了我國的軍事實力。

航空工業是知識密集和技術密集的高科技產業。航空發動機更是典型的技術密集和高附加值的高科技產品。它要在高溫、高壓、高轉速和高負荷等苛刻條件下長期反複工作,要求重量輕、體積小,使用安全可靠、經濟性好,因而必須設計精巧、加工精密、使用高性能材料合成附件。研製航空發動機技術難度大、投資多、周期長、風險大。世界能搞飛機製造業的國家不少,而能獨立研製發展航空發動機的隻有美、英、俄、法這樣少數幾個國家。

艱難跋涉話“昆侖”

軍用航空發動機核心技術,發達國家對外實行嚴密的封鎖。走獨立自主研製航空發動機的道路,是我國的必然選擇。

20世紀60年代初,為打破國際上對我國的技術封鎖,獨立自主地發展我國航空動力尖端技術,在沈陽成立了中國一航沈陽發動機設計研究所,大批創業者懷著航空報國的執著理想,匯聚到沈陽開始了艱苦卓絕的大會戰。

“昆侖”發動機從1984年6月開始,經曆了由驗證機到原型機的研製階段。軍方要求,飛機原則上不做改動,要求“昆侖”與現役同類發動機比,做到外廓尺寸不變、空氣流量不變、安裝形式不變;要嚴格按照國軍標編製的型號規範進行研製,這意味著要一步跨上與國際先進標準接軌的台階,要求“昆侖”推力要大,耗油率要低,可靠性、維護性要好。

到1991年初,一航動力所設計的“昆侖”發動機,按照空軍提出的要求,采用了許多新技術。先後進行了兩次重大修改設計,攻下了壓氣機轉子葉片和渦輪葉片斷裂等關鍵技術。

“昆侖”研製中遇到的最大難題是:由於壓氣機喘振裕度不夠,造成高壓壓氣機和低壓壓氣機工作不匹配。在這之前,攻關組曆經3年多時間,通過修改設計,提高了低壓壓氣機的喘振裕度。

1991年4月,我軍新機選用“昆侖”發動機做動力裝置,列入國家重點型號加速研製。1993年12月12日,“昆侖”首飛成功,這是中國航空工業史上值得紀念的日子。首飛半年後,攻關組經過多次修改設計和試驗,最後高壓壓氣機采用高擴穩增益的機匣處理技術,以新的結構取代了“放氣”裝置,終於攻克了困擾“昆侖”多年的高、低壓氣機不匹配這一重大技術關鍵。

“首飛不易,定型更難”。“昆侖”是第一個按國軍標研製的發動機,攻關組為了一絲不苟地貫徹國軍標和型號規範,決心要編出符合要求的材料手冊來。他們與一航材料院等20多個單位協作,在收集了16000多爐次十幾萬個數據和17種新材料補充試驗的基礎上,花了8年時間,編輯出版了我國第一部《航空發動機設計用材料數據手冊》,不僅解決了“昆侖”研製中的燃眉之急,而且為今後航空發動機的設計奠定了堅實的基礎。

攻關組經過數年奮戰,數萬小時的零部件試驗,數千小時的整機試車,先後排除了發動機振動過大、渦輪導向葉片燒蝕、火焰筒裂紋等上百個技術故障。順利通過了國內新研製發動機第一次進行的轉子超轉與破裂、低循環疲勞等部件試驗和整機試車考核,以及所有成附件的環境試驗。

“昆侖”在1997年四季度高空大馬赫數試飛中,發動機先後出現3次喘振停車。在試飛現場,攻關組首先對“昆侖”進行噴水逼喘試驗,進一步考核喘振裕度。從工作原理到設備選型、選材、給水加溫、防凍、過濾、測試、支撐結構等每一個細節都嚴格把關。經過20多天緊張的噴水逼喘試車,弄清了故障原因,終於使高空大馬赫數停車這一通常至少需要1年才能解決的重大技術關鍵,隻用了4個月就徹底攻克。

攻關組借鑒國際上先進的氣膜冷卻技術,大膽采用了複合氣冷空心渦輪葉片。這種葉片被譽為現代航空發動機技術“王冠上的明珠”。它不僅包括先進的設計技術、高溫材料技術,還包括定向凝固技術、無餘量精鑄技術、五坐標數控打孔技術、磨粒流光整技術、無損檢測技術、冷卻試驗技術、高溫塗層技術。一航動力所為攻下複合氣冷空心渦輪葉片這項尖端技術,組成了“國家隊”,集中國內最優秀的設計、材料、工藝、加工、檢測等方麵的專家進行研製。經過8年的研究、改進、試驗、再改進、再試驗,終於掌握了這項尖端技術。1997年12月20日,我國第一台具有自主知識產權、自行設計的“昆侖”高性能雙轉子加力渦輪噴氣發動機終於試製成功。

藍天豐碑說“太行”

日前,我國自行研製的大推力渦輪風扇發動機“太行”通過設計定型審查,引起了業內外強烈的反響,也引起了國際上的關注。

2005年,一航動力所實現了“太行”發動機的設計定型,這不僅實現了技術水平的一個極大躍升,而且實現了產品性能的一個極大躍升。第三代渦扇發動機不但在總壓比上較第二代渦噴發動機有很大提高,而且在材料的使用溫度上較第二代發動機也有大幅提高,同時對零件的加工精度要求上也全麵提高了。這樣,一航所有參研單位,在“太行”發動機研製過程中就要突破很多“新材料”、“新工藝”的難度,進行大量的技術攻關,同時在加工設備上要進行技術改造。由於渦扇發動機有一股外涵氣流,因此,渦扇發動機在發動機整機參數匹配上與渦噴發動機有較大的差異,另外,由於進入加力燃燒室的氣流溫度較渦噴發動機低,因此組織燃燒也困難。第三代渦扇發動機的部件水平又較第二代渦噴發動機上了一個大台階,不但設計難度大,而且在試驗設備上也需要相應的技術改造。

“太行”發動機的研製經過了18年的艱苦曆程。通過研製這個型號航空工業收獲頗豐:

拿出了一個產品。成功研製了“太行”發動機,解決了國內飛機動力長期受製於人的問題。很多年來,中國的飛機普遍患有“心髒病”,也就是作為飛機“心髒”的發動機技術不過硬。“太行”發動機是大推力渦輪風扇發動機,屬於“三代機”水平。“太行”發動機研製的成功,可為我國數型飛機提供動力,在一定程度上緩解了發動機對飛機發展的製約。“太行”發動機同時也為我們搭建了一個平台,在這個平台上,我們可以更好更快地進行“太行”係列發動機的研究開發,還可以更為便捷地開展新型發動機預研,大大縮短研製周期。

走出了一條路子。通過18年的艱辛研究,走出了“以我為主,自力更生,創新超越”的路子。從技術上,包括部件的設計、係統的設計、主機和加力的匹配、係統和發動機的匹配、發動機和飛機的匹配,從工藝、材料到加工,都進行了自行研製,大大提高了水平。

帶出了一支隊伍。這支隊伍的成員包括各個層次的技術領導、發動機設計人員、型號研製管理人員等,都通過這個型號的研製成熟起來。其中特別值得一提的是技術隊伍。“太行”發動機剛開始研製的時候,技術人員大多數是60年代畢業的大學生。通過“太行”的研製,年輕一代成長起來了。從一航動力所來看,從設計人員到總設計師,現在已經全都是80年代畢業的大學生。

創出一種新型模式。“太行”研製打破了“一廠一機”的模式,搞專業化生產大協作。從“太行”發動機研製開始,參研單位多達40餘家廠所,參研單位爭相采取新方法、新工藝,以創新的思維攻克製造中的道道難關。對一航動力所設計的加工難度非常大的葉片,他們欣然接受,組織攻關,生產出了合格產品,提升了工藝水平。

形成一種精神。“太行”通過18年的研究形成了“矢誌不渝,創新超越”的精神。所有參研人員都飽含著對祖國航空事業的熱愛,始終懷著高度的敬業精神、奉獻精神、創新精神和嚴謹的科學態度,埋頭工作,刻苦鑽研,全身心地投入到型號研製中去。

“太行”發動機在研製過程中曾遇到過各種技術問題和故障200多項,如風扇第一級工作葉片斷裂,采取改變“凸肩”設計,改進榫頭設計和采取阻尼等多項措施予以解決。軸承故障,通過改善潤滑解決故障。渦輪後支點滑油回油溫度高的問題,主要在“空氣係統”上采取措施使故障得以解決。

在“太行”發動機研製過程中,在設計上,注重維修性品質,采用單元體結構設計技術,並設置齊全的狀態監控手段,提供方便的保障設施。在幾大關鍵部件的重大設計中,進行集成創新,選用了數十項有預研基礎的新技術、新材料和新工藝,將預先研究成果與型號研製相結合,攻克了多個技術關鍵,在不斷增長工程經驗的同時,掌握了發動機國際先進的設計技術。“太行”發動機在自行設計過程中采用的新技術,有三級風扇為帶進氣可變彎度導向葉片的跨音速氣動設計;兩級低壓渦輪為複合傾斜彎扭的三維氣動設計;低壓渦輪兩級導向葉片均為空心、三聯整體無餘量精鑄結構,與高壓渦輪對轉,其效率達到當今國際的先進水平;“太行”發動機複合材料外涵機匣是複合材料技術在國內航空發動機上的第一次應用。複合材料外涵機匣重量減輕30%;加力燃燒室為“平行進氣”式,工作範圍寬,重量輕,流體損失小,采用分區分壓供油方案,保證了在發動機工作包線內的可靠點火和穩定;尾噴口為全程無級可調收斂擴散噴口設計,填補了國內的空白。

“太行”發動機的研製成功,為我國今後航空軍用發動機的發展指明了方向:一是要加大基礎研究工作的力度。我國發動機設計隊伍在基礎研究和基礎理論方麵力量比較薄弱。因此,勢必要求我們提前著眼新設計、新材料、新工藝,進行大量結構、部件、工藝等的研究和試驗。二是要實現新機研製過程中硬件生產的快速反應。一種新型發動機研製要分幾個批次,我國現在走一個批次,大概需要3到4年時間。在一些發達國家,發動機生產時間隻有6至9個月。如果我們硬件生產周期可以縮短,“太行”發動機的研製成功會大大提前。三是要堅持不懈地加強發動機研製人才隊伍建設。從一航動力所的情況來看,技術人員絕對數量少,在全所員工中所占的比例也少,還不能滿足發動機研製新形勢的要求,應該進一步壯大這支隊伍。

激情超越論創新

中國一航黎明航空發動機(集團)有限責任公司是我國生產航空發動機的主力企業,他們對技術創新有著深刻認識和獨到見解。

林左鳴總經理在黎明公司工作期間,確立了以透平製造技術為核心製造技術,帶領公司走上了以技術創新振興企業之路。一航黎明的技術來源有三種,即自主創新、技術引進、合作開發,已形成多種技術來源形式相結合的創新體製。

一航黎明在高度重視軍用航空發動機研製生產的同時,也非常重視國際合作,轉包生產從20世紀80年代初至今,已從承接小零件在軍品生產線上小規模生產發展到建立了轉包生產專業化廠,產值也由最初的年創匯幾萬美元到現在的年創匯幾千萬美元的水平。開展國際合作,促進了科技創新能力的提高,學到了世界上先進航空發動機企業的許多技術和管理經驗。

一航黎明在“太行”發動機研製及生產中所用材料已立足於國內,實現了國產化,材料的攻關取得了一定的成績,但也存在著一些問題:新機研製周期長。試製與批產混線,設計與工藝協調不足,技術質量問題不能得到及時有效的處理等原因,使科研試製計劃不能按節點實現;新材料的工藝性能有待於進一步提高。GH4169合金壓氣機、渦輪盤件,目前仍然存在盤件性能富裕度小,個別情況盤件的性能、組織無法滿足標準要求;新工藝、新結構需要持續改進。收擴噴口為大型薄壁精密鑄件,冶金質量及鑄件尺寸要求高,研製初期合格率較低。針對以上問題,一航黎明組建項目專家“國家隊”,打破行業壁壘,強強聯合,優勢互補,成果共享,結合型號研製應對挑戰,堅決攻克技術難關。

一航黎明董事長龐為認為,企業的長期競爭力,隻能建立在產品的自主創新上,將技術創新視為決定公司生死存亡的生命線,麵對日益激烈的市場競爭,擁有企業自主的核心技術、打造自主品牌成為企業生死存亡的決定因素。

一航黎明作為航空發動機企業,主要產品有航空發動機、係列燃氣輪機、航空轉包件等。公司擁有航空發動機裝配試車技術、機匣精密數控加工技術、冷輥軋無餘量葉片加工技術、特種工藝焊接技術、熱噴塗表麵處理技術等多項核心技術專長。麵對如此繁多複雜的工作點,公司確立了技術創新的三個層麵:一是麵向世界,博采眾長,高起點進行技術改造,保持工藝裝備的領先;二是麵向市場,不斷開發、研製出高技術含量、高附加值的新產品,保證產品具有高的質量、低的成本;三是麵向未來,搶占航空製造技術的製高點,進行自主創新,以超前研究為先導,保證航空製造技術的先進性。

改變是技術創新的核心。一航黎明在過去50多年的技術發展曆程中,有很多優良技術的沉澱和積累。通過汲取知識寶庫中的精華,分析其發展規律,以此來確定技術發展方向。

跨越是技術創新的“支點”。目前,雖然一航黎明具有三代航空發動機的研製和修理能力,但為了快速提升自身的技術創新水平,公司正大力開展四代機前沿技術研究。

集成是技術創新的重要方法。近幾年,一航黎明對外通過加強北京、上海、大連和俄羅斯等技術分中心的建設,建立院士工作站、博士後工作站;與一航材料院組建“國防科技工業精密鑄造技術研究應用中心”;公司自主與北航聯合成立“黎明—北航共建試驗基地表麵工程中心”;參與“國防科技工業自動化焊接技術研究應用中心”,構建了優勢互補、資源共享的技術研究與發展的創新體係,進行了合理的強強重組,形成研發強勢。目前,公司技術創新體係分別形成超前研究層、產品設計和工藝製定層、現場指導服務層三級層次體係,不斷加強產品改進、改型設計能力和對市場需求的加快反應能力。

一航黎明進一步強化發動機製造工藝技術基礎,增強發動機改進改型、延壽、可靠性增長的能力,著力提升整體水平,建立完善的產品研發、工藝試驗、快速反應一體的技術創新體係。

一航黎明為完善技術創新體係與機製建設,搭建了四個平台,形成技術創新的合力。

搭建技術產出平台。以技術中心為主體的技術產出平台,開展前沿技術的預研和技術提升工作。

搭建專業COE平台。將產品、工藝、工裝設計部分專業人員調入生產線,充實生產作業單元COE,形成基於專業發展和零件典型特征的專業化生產單元技術應用體係。

搭建快速反應平台。第一步整合資源,通過創造性地再造工作流程、管理機製,實現工裝及部分機件的快速反應。第二步以重點型號、國家工程應用中心技改為依托,建成與快速反應配套的基礎科研試驗設施。

搭建技術創新平台。突破整體葉盤製造、粉末冶金盤加工、寬弦風扇葉片製造、單晶無餘量葉片精鑄、新型封嚴結構件製造、複合材料構件加工、新熱障塗層塗敷等關鍵技術。

“太行”發動機的研製成功標誌我國已進入世界航空強國之列,是改革開放為航空發動機事業指明了前進的方向,是自力更生和自主創新的航空報國理念結出的豐碩成果,是激情進取精神奏出的時代強音,是幾十萬航空兒女為祖國母親獻上的一束鮮花。

“昆侖”和“太行”兩大新型發動機的研製成功,凝聚了中國航空工業及其全國各方麵的力量,他們的貢獻如昆侖巍峨,太行蒼茫,必將鼓舞航空人奮勇向前。

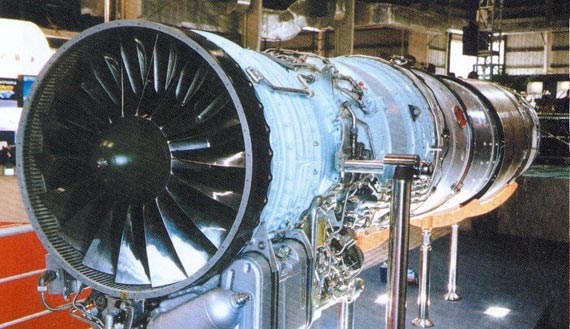

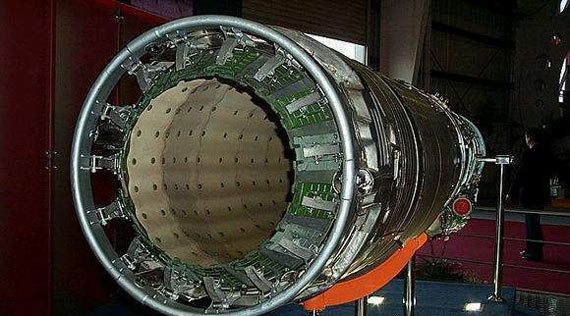

最新型渦噴14昆侖發動機於1997年12月20日試製成功

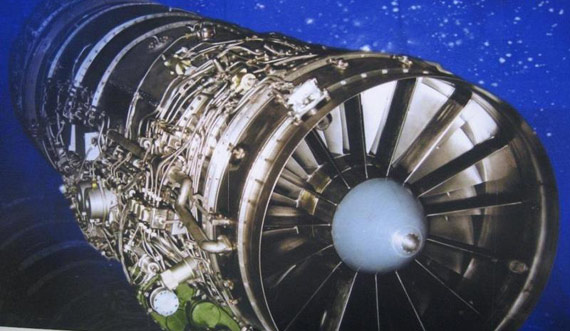

國產殲11B重型戰鬥機目前已經換裝新型太行發動機

攻關組經過數年奮戰,數萬小時的零部件試驗,數千小時的整機試車,先後排除了發動機振動過大、渦輪導向葉片燒蝕、火焰筒裂紋等上百個技術故障。

太行發動機的研製成功為中國新型國產戰機提供了強勁動力

渦噴14昆侖發動機大膽采用了複合氣冷空心渦輪葉片

“昆侖”在1997年四季度高空大馬赫數試飛中,發動機先後出現3次喘振停車故障。